2002年評為無錫市高新技術(shù)企業(yè)、2007年評為江蘇省高新技術(shù)企業(yè),并通過ISO9001認證,AAA級資信企業(yè)

定型機、涂層機專業(yè)生成廠家無錫前洲興華機械2022年1月17日訊 活性染料的染色有浸染、卷染、 軋染、 冷扎堆等方法,這些方法又分為一浴一步法、一浴二步法和二浴二步法。一浴一步法是一開始將所有的染料、助劑放進染浴中進行上染,因此水解染料較多。一浴二步法是先中性染色,后加入堿劑固色,此方法的水解染料比一浴一步法少了些。二浴二步法是上染和固色在兩個染浴中進行,雖然上染率比一浴法好,但此工藝所需的時間長、 操作復雜、勞力物力的需求大,而且造成的污染排放也大。本實驗以一浴二步浸染法的染色工藝進行分析與研究,通過助劑質(zhì)量濃度、浴比、固色時間、溫度來研究適合一浴二步法的最佳工藝。

作者:劉淑霞 文 珊

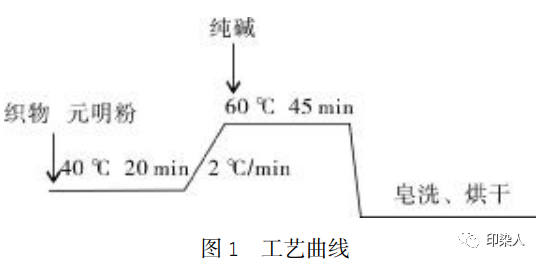

1.1工藝流程

工藝流程為:已前處理的棉針織物→染色→固色→水洗→皂洗→水洗→烘干→測試。

1.2 工藝曲線

1.3 測試內(nèi)容

1.3. 1 K/S 值的測定

采用 Coloreye 7000A 分光光度儀測試。

1.3. 2 摩擦色牢度的測定

按 GB/T3920 - 2008 《紡織品色牢度試驗?zāi)湍Σ辽味取窚y試。

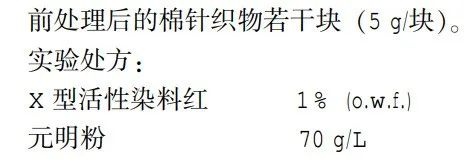

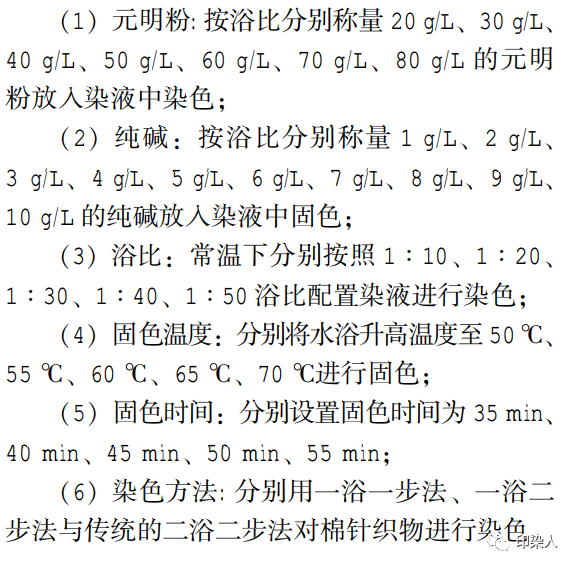

1.4 實驗處方

研究各染色工藝對棉針織物活性染料浸染上染效果所產(chǎn)生的影響。

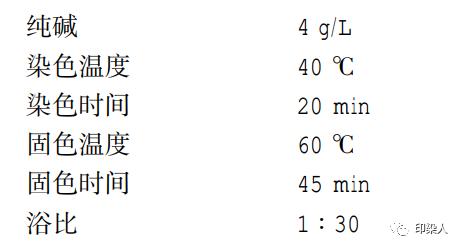

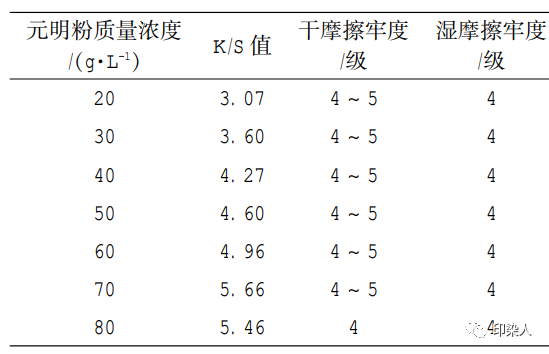

2. 1 元明粉質(zhì)量濃度對棉針織物活性染料一浴二步法的影響

表 1 元明粉的質(zhì)量濃度對棉針織物活性染料浸染上染效果的影響

由表 1 可知,元明粉(Na2SO4)的質(zhì)量濃度逐漸變大時,棉針織物染色后的表面色深即 K/S 值也跟著一起變大,但增大到某一值時,K/S 值開始變小。因為在染液中加入中性電解質(zhì)后受到庫侖力的作用,纖維表面附近的鈉離子濃度比其他地方的鈉離子濃度要高,而纖維表面的硫酸根離子濃度則比其他地方的硫酸根離子濃度要低。由于纖維表面的鈉離子濃度高,其他地方的鈉離子濃度低,當鈉離子從濃度低的地方向濃度高的地方移動時需要克服一定的阻 力,消耗一定的能量。在染液內(nèi)加入電解質(zhì)后,由于鈉離子濃度大大增加,降低了纖維附近與其它地方鈉離子的濃度差,因此鈉離子伴隨染料陰離子向纖維表面移動需要消耗的能量比較小,所以 K/S 值增大。但電解質(zhì)濃度偏高,很容易導致染料發(fā)生集聚,染色不均,K/S 值會有所減小。接著再看干濕摩擦色牢度的對比,改變元明粉的質(zhì)量濃度并不會對棉針織物的干濕摩擦色牢度產(chǎn)生較大的影響,因此綜合考慮選擇元明粉質(zhì)量濃度為70 g/L 進行棉針織物活性染料一浴二步浸染法的染色條件。

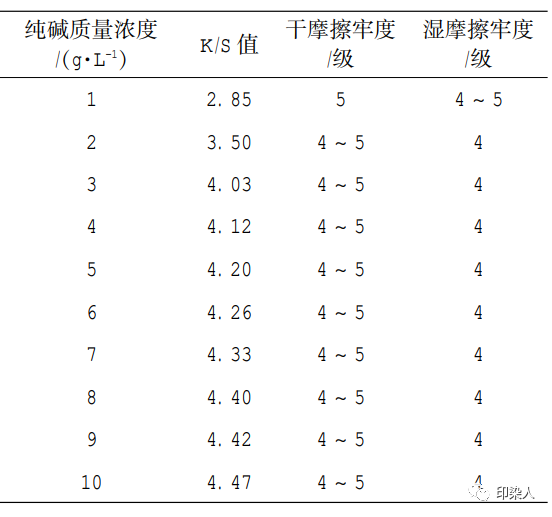

2. 2 純堿質(zhì)量濃度對棉針織物活性染料一浴二步法的影響

表 2 純堿的質(zhì)量濃度對棉針織物活性染料浸染上染效果的影響

由表 2 可知,純堿(Na2CO3)的質(zhì)量濃度逐漸變大時,棉針織物染色后的表面色深即 K/S 值也跟著一起變大,從圖 2 中可看到純堿質(zhì)量濃度從1 g/L 升到3 g/L 時,棉針織物的 K/S 值變化幅度比較大,但純堿質(zhì)量濃度3 g/L 以上時,針織物的 K/S 值變化幅度不大,因為染浴中的堿性越強,對纖維素的離子化越有利,增加了纖維素中負離子濃度,這使鍵合反應(yīng)速率提高,固色率也跟著提高。可是當堿性過強時,染液中 [OH-] 和纖維中 [Cell-O-] 會跟著染浴中 pH 值的增高而增加,但纖維中 [Cell-O-] 沒有染液中[OH-] 增加得那么快,那么 [Cell-O-] /[OH-] 的比值會降低,水解反應(yīng)的比例將增加,不利于活性染料的固色。接著再看干濕摩擦色牢度的對比,改變純堿的質(zhì)量濃度并不會對棉針織物的干濕摩擦色牢度產(chǎn)生較大的影響,因此從環(huán)保節(jié)能的角度考慮選擇純堿質(zhì)量濃度為4 g/L進行棉針織物活性染料一浴二步浸染法的染色條件。

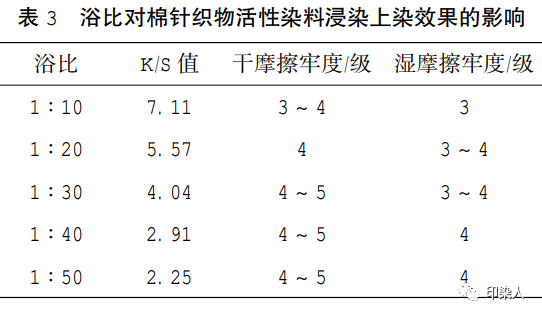

2. 3 浴比對棉針織物活性染料一浴二步法的影響

由表 3 可知,當浴比逐漸變大時,棉針織 物染色后的表面色深即 K/S 值隨著變小。浴比為1:10時,棉針織物的 K/S 值是最大的,也代表著顏色是最深的,但從干濕摩擦色牢度的對比可知浴比為 1:10時,干濕摩擦牢度是最差的,即便 K/S 值是最好,但干濕摩擦牢度卻最差,因此 1:10 的浴比不可取。同理,1:20的浴比也是因為干濕摩擦牢度差不可取。浴比為1:30 時染出來的棉針織物的 K/S 值在這實驗中是適中的,雖然濕摩擦牢度是3-4 級,但干摩擦牢度有 4 -5級,基本上摩擦不會掉色;浴比為1:40 染后的棉針織物摩擦色牢度比浴比為1:30 的好一點點,但兩者 K/S 值卻相差太大,因此 1 :40 的浴比不是最佳工藝。因為染色浴比越小,上染率越高,固色率也越高。因為降低浴比可增加纖維上的染料濃度,從而提高固色速率及固色效率。但浴比過小會導致上染不均勻,若浴比過大,水量多,用活性染料染色時,雖然殘留在染浴中濃度變化不大,但留在水中染料的總量卻較多,導致織物上染料少,顏色差距大。綜合考慮選擇 1 :30 的浴比進行棉針織物活性染料一浴二步浸染法的染色條件。

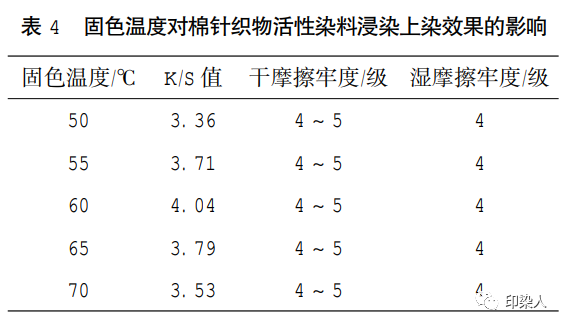

2. 4 固色溫度對棉針織物活性染料一浴二步法的影響

由表 4 可知,當固色溫度逐漸變大時,棉針織物染色后的表面色深即 K/S 值先變大再變小,當固色溫度達到 60°C時,K/S 值為最大。接著再看干濕摩擦色牢度的對比,改變固色溫度并不會對棉針織物的干濕摩擦色牢度產(chǎn)生較大的影響。通常溫度越高,染料與纖維鍵合的反應(yīng)速率越快,每升高10°C,反應(yīng)速率可以增加 2 ~3倍,但同時水解反應(yīng)的速率增加得比染料與纖維鍵合的速率快,因此染料的水解比例會上升,平衡上染百分率將降低,固色率降低。所以實際染色時一定要選擇適當?shù)墓躺珳囟龋C合考慮選擇固色溫度為 60°C進行棉針織物活性染料一浴二步浸染法的染色條件。

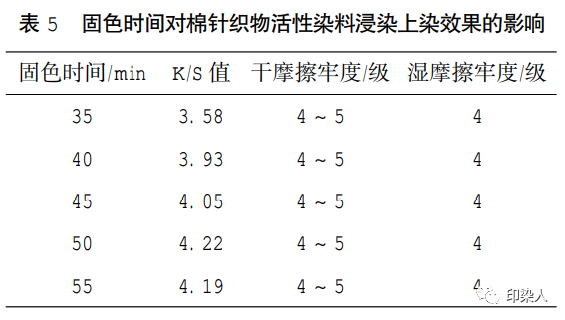

2. 5 固色時間對棉針織物活性染料一浴二步法的影響

由表 5 可知,當固色時間逐漸變長時棉針織物染色后的表面色深即 K/S 值也隨著變大,但增大到某一值時,K/S 值開始變小。當固色時間從 35~40 min 期間棉針織物的 K/S 值變化幅度比較大,隨后變化幅度慢慢減小,適當延長固色時間,有利于提髙固色率,但固色時間過長會導致已固色的染料水解而使得固色率降低。接著再看干濕摩擦色牢度的對比,固色時間的改變對被染后棉針織物的干濕摩擦牢度影響不大,綜合考慮選擇固色時間為 50 min 進行棉針 織物活性染料一浴二步浸染法的染色條件。

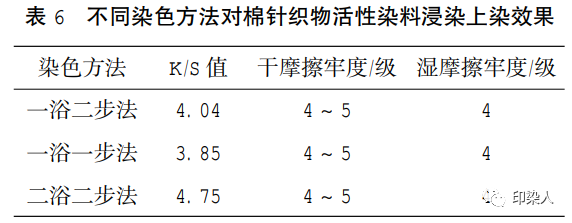

2. 6 不同染色工藝染色效果對比

由表 6 可知,在同種工藝條件下,二浴二步法對棉針織物染色后的 K/S 值比一浴二步法和一浴一步法高一些,這是因為二浴二步法染料的上染和固色是在兩個浴中分別進行,因而染料的水解率較低,染出來的表面色深會深一些。用這三種方法對棉針織物染色,染出來的棉針織物的干濕摩擦牢度沒有差別,且摩擦牢度等級均優(yōu)良。但二浴二步法所需的工藝時間長,操作復雜,勞動量及用水量大,污染大,與當今提倡的環(huán)保概念不符合;一浴一步法雖然工藝簡單,時間比二浴二步法短,而且比二浴二步法環(huán)保很多,但由于所有助劑、染料從一開始就放進染浴中,所以染料水解率較高,染色質(zhì)量穩(wěn)定性較差。綜合考慮,一浴二步法的染色方法比傳統(tǒng)的二浴二步法和一浴一步法好。

1、通過棉針織物活性染料一浴二步浸染法的研究,最終確定了染色效果較好的棉針織物活性染料染色一浴二步浸染法的工藝:X 型活性染料紅 1% (o.w.f.);元明粉70 g/L;純堿4 g/L;染色溫度40 °C;染色時間 20 min;固色溫度60°C;固色時間50 min;浴比1:30;皂粉2 g/L;皂洗浴比1: 30。

2、棉針織物活性染料染色一浴二步法工 藝與傳統(tǒng)二浴二步浸染染色工藝相比較,除了染色的 K/S 值稍低外,其染色成品在干濕摩擦牢度等方面均能達到傳統(tǒng)染色法的基本要求,而且與傳統(tǒng)染色工藝相比較工藝時間短、操作簡單、勞動量及用水量小、具有節(jié)時、節(jié)能、節(jié)水等優(yōu)點。